Isi

- Apa Arti Kode P2009?

- Apa penyebab umum dari kode P2009?

- Apa saja gejala kode P2009?

- Bagaimana Anda memecahkan masalah kode P2009?

- Langkah 1

- Langkah 2

- Langkah 3

- Langkah 4

- Langkah 5

- Langkah 6

- Kode Terkait P2009

| Kode Masalah | Lokasi Kesalahan | Kemungkinan penyebab |

|---|---|---|

| P2009 | Intake manifold kontrol udara aktuator / solenoid, bank 1 -circuit rendah | Kabel pendek ke tanah, intake manifold kontrol udara aktuator / solenoid |

Apa Arti Kode P2009?

Kode kesalahan OBD II P2009 adalah kode generik yang paling umum didefinisikan sebagai "aktuator / manifold kontrol udara intake manifold, Bank 1 - sirkuit rendah", tetapi kadang-kadang juga sebagai "Intake Manifold Runner Control (IMRC) Solenoid Control Circuit Low –Bank 1 ", Atau kurang sering sebagai" Intake Manifold Runner Control Circuit Low Bank 1 ". Perhatikan bahwa meskipun ada perbedaan dalam kata-kata, ketiga definisi memiliki arti yang sama, yaitu tegangan rendah ada pada solenoid kontrol / aktuator sistem Intake Manifold Runner. "Bank 1" mengacu pada tepi silinder yang berisi silinder # 1 pada engine dengan dua kepala silinder.

Pelari berjenis memiliki tujuan untuk meningkatkan, atau mengurangi kecepatan di mana udara masuk melewati manifold masuk. Secara sederhana, pelari berjenis adalah flap yang dapat disetel di setiap pelari berjenis yang dapat disesuaikan melalui aktuator, dengan tingkat bukaan tergantung pada kecepatan mesin dan kondisi operasi lainnya seperti posisi throttle, laju pergerakan pelat throttle, dan faktor lingkungan seperti tekanan barometrik dan suhu sekitar.

Selama mengemudi kecepatan rendah, umumnya di bawah 3.000 RPM, mesin tidak memerlukan volume udara yang besar, dan dalam kondisi ini, pelari tutup menutup sekitar 60% atau lebih dari port intake. Pembatasan parsial ini meningkatkan laju aliran muatan udara, yang ketika PCM membuat penyesuaian yang sesuai untuk pengiriman bahan bakar, secara kasar analog dengan efek yang dimiliki oleh induksi paksa.

Sebaliknya, ketika mesin membutuhkan volume udara masuk yang besar, PCM membuka tutup pelari untuk memungkinkan lebih banyak udara masuk ke dalam mesin. Dalam sistem yang berfungsi penuh, pembukaan dan penutupan flap pelari memiliki efek keseluruhan untuk meningkatkan kinerja tanpa menggunakan volume bahan bakar yang jauh lebih besar. Hal ini terutama berlaku untuk mesin berkapasitas kecil, meskipun flap pelari berlipat ganda semakin banyak digunakan pada mesin berkapasitas besar juga.

Namun, agar sistem berfungsi sebagaimana dimaksud, diperlukan tingkat kontrol yang tinggi dan meskipun ini relatif mudah dilakukan pada sistem yang menggunakan motor stepper sebagai aktuator, sistem yang dioperasikan dengan vakum cenderung mengalami kegagalan fungsi yang disebabkan oleh kebocoran vakum di kedua jalur vakum dan aktuator vakum. Meskipun demikian, perlu dicatat bahwa sementara kode P2009 sebagian besar berkaitan dengan sirkuit rendah listrik di sirkuit kontrol aktuator, kebocoran vakum juga dapat menyebabkan kode ini pada beberapa aplikasi, karena dalam kondisi ini sensor posisi pelari flap dapat menghasilkan sinyal yang tidak setuju dengan posisi pelari flaps yang diinginkan.

Perhatikan bahwa sementara beberapa aplikasi akan menyimpan kode dan menerangi lampu peringatan pada siklus kegagalan pertama, itu lebih umum untuk beberapa siklus kegagalan terjadi sebelum lampu peringatan akan menyala pada sebagian besar aplikasi.

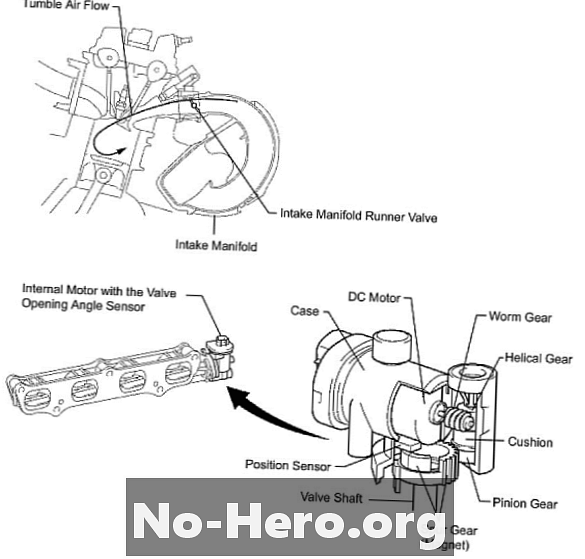

Gambar di bawah ini menunjukkan pengaturan khas dari pelari pelari dalam manifold inlet. Perhatikan posisi flap individual yang berada dalam posisi terbuka penuh. Perhatikan juga aktuator yang dioperasikan vakum dan sensor posisi terintegrasi yang terpasang pada sisi manifold.

Apa penyebab umum dari kode P2009?

Penyebab umum kode P2009 dapat mencakup:

Apa saja gejala kode P2009?

Sementara beberapa aplikasi tidak akan menunjukkan gejala selain dari kode masalah yang tersimpan dan lampu peringatan menyala, sebagian besar aplikasi lain akan menderita beberapa masalah driveability ketika sistem kontrol flap runner manifold gagal. Beberapa gejala umum dapat mencakup yang berikut, tetapi perhatikan bahwa keparahan beberapa gejala dapat bervariasi antara aplikasi-

Bagaimana Anda memecahkan masalah kode P2009?

CATATAN: Pada aplikasi di mana pelari berjenis dikendalikan dengan vakum mesin, pompa vakum genggam yang dilengkapi dengan pengukur bertingkat akan sangat membantu dalam mendiagnosis dan menyelesaikan kode ini.

Langkah 1

Rekam semua kode kesalahan, serta semua data bingkai beku yang tersedia. Informasi ini dapat berguna jika kesalahan intermiten didiagnosis nanti.

CATATAN: Merupakan hal yang umum untuk beberapa kode manajemen engine lainnya hadir bersama P2009. Oleh karena itu, penting untuk mencatat semua kode, serta apakah mereka mengikuti atau mendahului P2009. Kode yang mendahului P2009 kemungkinan berkontribusi pada P2009, yang berarti bahwa kode-kode ini harus diselidiki dan diselesaikan sebelum upaya dilakukan untuk mendiagnosis P2009. Kegagalan untuk melakukan ini hampir pasti akan mengakibatkan kesalahan diagnosis, waktu yang terbuang, dan penggantian komponen dan komponen yang tidak perlu.

Langkah 2

Lihat manual untuk aplikasi untuk menemukan dan mengidentifikasi aktuator flap kontrol pelari, serta semua kabel dan jalur vakum yang terkait jika sistem dikendalikan-vakum. Juga, gunakan kesempatan ini untuk menentukan pengkodean warna, perutean, dan fungsi masing-masing kawat di sirkuit kontrol.

Langkah 3

Setelah semua komponen / kabel, dan jalur vakum diidentifikasi, lakukan inspeksi visual menyeluruh terhadap semua kabel dan jalur. Cari kabel dan / atau konektor yang rusak, terbakar, terputus, atau terkorosi. Lakukan perbaikan sesuai kebutuhan.

Jika sistem dioperasikan dengan vakum, periksa semua garis vakum untuk tanda-tanda retak, membelah, pengerasan, atau perforasi. Juga, periksa apakah semua koneksi kencang, bahwa semua katup periksa vakum memungkinkan aliran udara hanya ke arah yang ditunjukkan, dan bahwa tidak ada udara yang tidak diukur memasuki mesin, suatu kondisi yang biasanya ditunjukkan oleh kode khusus. Lakukan perbaikan sesuai kebutuhan, tetapi ingatlah bahwa mengganti jalur / komponen vakum yang rusak selalu lebih baik daripada melakukan perbaikan.

Hapus semua kode setelah perbaikan selesai, dan operasikan kendaraan secara normal sebelum memindai ulang sistem untuk melihat apakah kode kembali.

Langkah 4

Jika kode tetap ada tetapi tidak ada kerusakan yang terlihat pada kabel, bersiaplah untuk melakukan resistansi, pentanahan, tegangan referensi, dan pengujian kontinuitas pada semua kabel yang terkait, tetapi pastikan untuk melepaskan sistem dari PCM untuk mencegah kerusakan pada pengontrol selama pengujian.

Bandingkan semua bacaan yang diperoleh dengan nilai-nilai yang dinyatakan dalam manual, dan ganti atau perbaiki kabel yang diperlukan untuk memastikan bahwa semua nilai listrik berada dalam kisaran yang ditentukan oleh pabrikan.

CATATAN: Jika sistem dioperasikan secara vakum, pasang pompa vakum ke titik pada aktuator tempat mesin vakum biasanya menempel. Gambarkan kekosongan yang semakin dalam, sambil memantau sinyal dari sensor posisi pada pemindai. Tujuan dari tes ini adalah untuk menentukan apakah aktuator bereaksi ke ruang hampa atau tidak, dan untuk memverifikasi bahwa sensor posisi menandakan posisi aktual pelari pelari ke PCM.

Mengaculah pada manual untuk menentukan nilai (dalam Volts) yang harus ditampilkan oleh pemindai ketika pelari pelari diperpanjang sepenuhnya, dan bandingkan dengan pembacaan aktual pada pemindai. Jika kedua nilai tidak setuju, curigai sakelar posisi yang salah, atau aktuator vakum yang rusak, atau kegagalan mekanis pelari mengepakkan diri.

Uji sakelar posisi sesuai instruksi yang diberikan dalam manual, dan ganti sakelar dengan komponen OEM jika tidak sesuai dengan spesifikasi pabrikan. Hapus semua kode setelah perbaikan selesai, dan operasikan kendaraan secara normal sebelum memindai ulang sistem untuk melihat apakah kode kembali.

Pantau aktuator vakum dengan tetap menjaga kekosongan di atasnya. Jika vakum meluruh, bagaimanapun lambatnya dan dipastikan bahwa alat uji tidak cacat dengan cara apa pun, aktuator rusak, dan harus diganti dengan bagian OEM untuk memastikan operasi yang tepat. Hapus semua kode setelah perbaikan selesai, dan operasikan kendaraan secara normal sebelum memindai ulang sistem untuk melihat apakah kode kembali.

Langkah 5

Jika kesalahan berlanjut pada sistem yang dioperasikan secara listrik, gunakan pemindai untuk memerintahkan tutup sepenuhnya terbuka dari posisi tertutup sepenuhnya beberapa kali untuk memeriksa kondisi terputus-putus. Tegangan sinyal yang ditampilkan harus selalu sama di posisi terbuka penuh dan tertutup penuh, terlepas dari berapa kali sistem diaktifkan dengan pemindai.

Jika nilai-nilai ini menyimpang, lakukan uji gerak pada semua konektor saat mengaktifkan sistem. Jika nilai yang ditampilkan berubah pada titik mana pun saat setiap konektor yang diberikan tergoyahkan, konektor itu rusak, dan harus diperbaiki atau diganti. Perhatikan bahwa sambungan listrik yang buruk di konektor adalah penyebab umum dari rangkaian tegangan rendah, jadi perhatikan kualitas semua sambungan listrik dalam sistem ini - atau dalam hal ini, sistem kelistrikan lain yang sedang diuji. Hapus semua kode setelah perbaikan selesai, dan operasikan kendaraan secara normal sebelum memindai ulang sistem untuk melihat apakah kode kembali.

CATATAN: Kegagalan mekanis runner flaps sendiri tidak mungkin menghasilkan kode P2009 dan kode yang paling mungkin yang akan dihasilkan oleh kegagalan jenis ini akan terkait dengan masalah jangkauan atau kinerja. Perhatikan bahwa rentang / kode terkait kinerja juga dapat disebabkan pada sistem yang dioperasikan vakum ketika filter udara kecil dipasang ke aktuator vakum menjadi kotor atau tersumbat.

Langkah 6

Langkah-langkah diagnostik / perbaikan hingga titik ini hampir pasti telah menyelesaikan kode P2009, tetapi jika kode tersebut tetap ada di luar Langkah 5, mencurigai adanya kesalahan intermiten yang keras kepala, atau PCM yang rusak. Namun, kegagalan PCM adalah peristiwa yang sangat jarang terjadi, yang menyebabkan gangguan listrik intermiten sebagai penyebab yang paling mungkin.

Sadarilah bahwa kesalahan yang terputus-putus kadang-kadang bisa sangat menantang untuk ditemukan dan diperbaiki, dan dalam beberapa kasus, mungkin perlu untuk memperburuk kesalahan sebelum diagnosis yang akurat dan perbaikan definitif dapat dibuat.

Kode Terkait P2009

Dari sini, http://www.google.com/patents/US8628826#npl-citations menunjukkan kepada Anda mempelajari sesuatu yang baru setiap hari. Metode memproduksi lapisan gesekan organik dan / atau mengandung karbon US 8628826 B2 Abstrak Metode memproduksi lapisan gesekan organik mencakup langkah-langkah produksi ...