Isi

- Apa Arti Kode P0256?

- Apa penyebab umum dari kode P0256?

- Apa saja gejala kode P0256?

- Bagaimana Anda memecahkan masalah kode P0256?

- Langkah 1

- Langkah 2

- Langkah 3

- Langkah 4

- Langkah 5

- Langkah 6

- Langkah 7

- Kode Terkait P0256

| Kode Masalah | Lokasi Kesalahan | Kemungkinan penyebab |

|---|---|---|

| P0256 | Pompa injeksi 8, kerusakan rotor / cam-sirkuit | Pengkabelan, pompa injeksi, ECM |

Apa Arti Kode P0256?

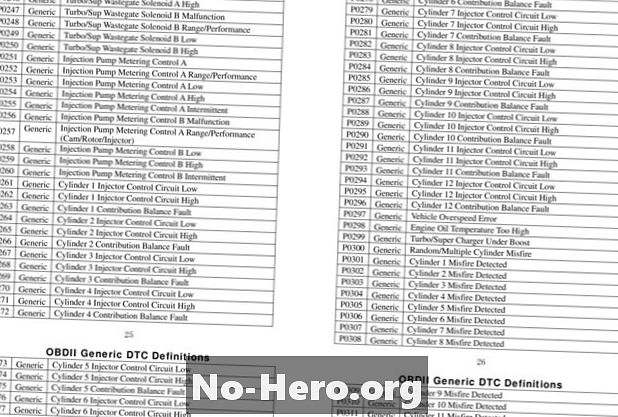

Kode kesalahan OBD II P0256 adalah kode umum yang didefinisikan sebagai "Kerusakan Fungsi Pompa Bensin Injeksi" B "(Cam / Rotor / Injector)", dan diatur pada aplikasi diesel ketika PCM (Modul Kontrol Powertrain) mendeteksi bahwa volume bahan bakar yang dikirim ke injektor tidak setuju dengan volume yang diharapkan diberikan mengingat kondisi operasi saat ini. Perhatikan bahwa kode ini hanya berlaku untuk aplikasi bertenaga diesel.

Seperti mesin bensin, aplikasi diesel menggunakan mekanisme kontrol dan pengontrol yang canggih untuk mengontrol volume bahan bakar yang disuntikkan, dan untuk mengatur waktu acara injeksi. Dengan menggunakan data input dari sensor posisi pedal throttle, PCM menghitung volume bahan bakar yang diperlukan untuk disesuaikan dengan kondisi pengoperasian saat ini; Actuator Kontrol Bahan Bakar (alias “adjuster kuantitas bahan bakar”) yang terletak di dalam atau di dekat pompa injeksi utama kemudian mengirimkan volume bahan bakar yang diperlukan ke injektor.

Namun, PCM perlu "mengetahui" berapa banyak bahan bakar yang sebenarnya dikirim, sehingga menggunakan sensor khusus, yang dikenal sebagai sensor Posisi Rak Bahan Bakar, untuk memantau posisi Actuator Kontrol Bahan Bakar, dan untuk memberi sinyal informasi ini kembali ke PCM. Sensor ini hampir selalu dari tipe sensitif tekanan, yang berarti bahwa resistansi berubah seiring dengan perubahan tekanan / volume bahan bakar. Jadi, ketika tekanan / volume bahan bakar yang dilewatkan oleh Fuel Control Actuator berubah ketika kondisi operasi berubah, PCM mengartikan perubahan ini sebagai berbanding lurus dengan volume dan tekanan bahan bakar yang disuntikkan ke dalam silinder.

Data input ini memungkinkan PCM untuk mengontrol tekanan / volume bahan bakar, lebar pulsa, dan waktu injeksi dengan sangat tepat. Perhatikan bahwa PCM diprogram sebelumnya dengan algoritme kompleks yang menghitung tekanan / volume bahan bakar yang diperlukan untuk disesuaikan dengan kondisi pengoperasian yang ditetapkan. Persyaratan ini terus dibandingkan dengan input data dari berbagai sensor engine dan sistem bahan bakar (selain input data dari sensor Posisi Rak Bahan Bakar) oleh PCM, dan ketika mendeteksi bahwa tekanan / volume bahan bakar yang diharapkan tidak sesuai dengan tekanan bahan bakar aktual / volume di bawah setiap kondisi operasi yang diberikan, itu akan mengatur kode P0256, dan menerangi lampu peringatan. Perhatikan bahwa PCM juga memantau posisi Actuator Kontrol Bahan Bakar melalui sensor Posisi Rak Bahan Bakar selama swa-uji awal KOEO (Key-On-Engine-Off).

Gambar di bawah ini menunjukkan Actuator Kontrol Bahan Bakar yang khas, seperti yang dapat ditemukan pada hampir semua aplikasi diesel common-rail. Perhatikan bahwa tidak seperti aplikasi lama yang memiliki saluran bertekanan tinggi dari pompa ke masing-masing injector, pompa injeksi pada sistem common-rail hanya memiliki satu outlet yang menghubungkan ke rel bahan bakar yang memasok semua injektor yang dikendalikan secara elektronik dengan bahan bakar, oleh karena itu istilah, "common-rail".

Apa penyebab umum dari kode P0256?

Penyebab umum kode P0256 dapat mencakup berikut-

Apa saja gejala kode P0256?

Gejala umum dapat meliputi:

CATATAN: Dalam kasus ekstrem, catalytic converter dan / atau DPF (Diesel Particulate Filter) kerusakan dan / atau kegagalan dapat terjadi jika kode tidak diselesaikan tepat waktu.

Bagaimana Anda memecahkan masalah kode P0256?

CATATAN KHUSUS: Karena kode P0256 - “Kontrol Pengukuran Bahan Bakar Pompa Injeksi “B” Kerusakan (Cam / Rotor / Injector) ”dapat memiliki banyak dan beragam penyebab dan faktor yang berkontribusi, termasuk saringan bahan bakar yang tersumbat dan kegagalan dan kegagalan fungsi dalam sistem EVAP, sangat penting untuk mencatat urutan di mana kode tambahan (jika ada) disimpan.

Satu atau lebih kode yang mendahului P0256 mungkin telah berkontribusi ke P0256 (jika mereka tidak benar-benar menyebabkan kode), yang berarti bahwa kode-kode ini HARUS diselidiki dan diselesaikan sebelum diagnosis P0256 dicoba. Kegagalan untuk melakukan ini hampir pasti akan mengakibatkan kebingungan, kesalahan diagnosis, buang-buang waktu, dan penggantian bagian dan komponen yang hampir tidak perlu. Ingatlah bahwa kode tambahan yang mengikuti P0256 akan ditetapkan sebagai hasil dari P0256 yang ditetapkan, dan dalam kebanyakan kasus, kode-kode ini tidak akan memerlukan perhatian selain pembersihan.

Juga perhatikan bahwa karena pabrikan tidak selalu mengikuti konvensi dalam hal pelabelan sirkuit, komponen, dan komponen, penting untuk merujuk pada manual untuk aplikasi yang terpengaruh untuk perincian tentang sirkuit mana yang diberi label "B", karena sebagian besar aplikasi juga memiliki sirkuit "A" dalam sistem kontrol bahan bakar. AKHIR CATATAN KHUSUS.

Langkah 1

Dengan asumsi bahwa tidak ada kode tambahan yang ada, atau bahwa semua kode sebelumnya telah diselesaikan tetapi P0256 tetap ada, catat semua data bingkai beku yang tersedia. Informasi ini dapat berguna jika kesalahan intermiten didiagnosis nanti.

Langkah 2

Mengaculah pada manual untuk menemukan dan mengidentifikasi semua komponen yang relevan, serta fungsi, perutean, dan pengkodean warna dari semua kabel terkait, termasuk sekering yang relevan, tautan fusible, dan relay. Ingatlah bahwa meskipun sekering tidak selalu perlu alasan untuk meledak, sekering yang meledak dapat mengindikasikan korsleting, jadi JANGAN mengganti sekering yang ditiup sampai dipastikan bahwa tidak ada korsleting pada kabel.

Langkah 3

Lakukan inspeksi visual menyeluruh terhadap semua kabel yang terkait, dan cari kabel dan / atau konektor yang rusak, terbakar, korsleting, atau terkorosi. Lakukan perbaikan, atau ganti kabel sesuai kebutuhan.

Langkah 4

Jika tidak ada kerusakan yang terlihat pada kabel dan / atau konektor ditemukan, bersiaplah untuk melakukan ground, resistansi, kontinuitas, dan tes tegangan referensi pada semua kabel yang terkait, tetapi pastikan untuk melepaskan sistem dari PCM untuk menghindari kerusakan pada controller selama resistansi / tes kontinuitas.

Perhatikan bahwa meskipun prosedur pengujian agak berbeda antara produsen dan aplikasi, pengujian pertama dalam langkah ini adalah untuk memeriksa apakah tegangan yang benar mencapai sensor Posisi Rak Bahan Bakar, yang sering diintegrasikan ke dalam Actuator Kontrol Bahan Bakar. Jadi, pastikan bahwa kabel yang benar terletak di konektor, dan uji voltase antara konektor dan arde yang sesuai dengan tombol "ON", tetapi mesin tidak bekerja. Tergantung pada aplikasinya, tegangan ini bisa 5V, atau 12V.

Jika voltase ini tidak sesuai dengan nilai yang ditentukan untuk aplikasi, uji output untuk kabel ini langsung pada konektor PCM sesuai instruksi yang diberikan dalam manual. Jika PCM tidak memberikan tegangan yang benar di terminal ini, ganti PCM. Namun, jika PCM memberikan tegangan yang benar, periksa kabel antara PCM dan konektor sensor. Perbaiki atau ganti kabel seperti yang diperlukan untuk memastikan bahwa nilai listrik berada dalam kisaran yang ditentukan oleh pabrikan.

Langkah 5

Jika rangkaian daya keluar tetapi kode tetap ada, uji kabel sinyal untuk mengetahui resistensi dan kontinuitas. Dengan tombol "ON" dan mesin tidak bekerja, tegangan pada sirkuit ini harus membaca 5V saat diuji antara konektor sensor dan konektor PCM. Jika pembacaannya bukan 5V, periksa kabelnya, dan perbaiki atau ganti untuk memastikan bahwa sensor mengirimkan sinyal 5V (atau sangat dekat dengan 5V) ke PCM.

Langkah 6

Jika sirkuit sinyal bebas dari kerusakan dan resistaninya setuju dengan nilai yang dinyatakan dalam manual, curigalah sensor Posisi Rak Bahan Bakar yang salah, atau Actuator Kontrol Bahan Bakar yang salah. Lihat manual untuk mengikuti prosedur yang benar untuk menguji aktuator / sensor, tetapi pastikan untuk mengikuti instruksi dengan tepat untuk mendapatkan hasil tes yang paling akurat. Ganti sensor / aktuator jika resistansi / kontinuitasnya tidak berada dalam kisaran yang ditentukan oleh pabrikan.

Ingatlah bahwa kegagalan sensor / aktuator cukup umum, jadi selalu gunakan penggantian OEM untuk memastikan kinerja optimal dan masa pakai yang wajar.

Langkah 7

Bersihkan semua kode setelah perbaikan selesai, dan operasikan kendaraan untuk setidaknya satu siklus drive lengkap sebelum memindai ulang sistem untuk melihat apakah kode kembali. Jika kode tidak kembali setelah menyelesaikan beberapa siklus drive, perbaikan dapat dianggap berhasil.

Namun demikian, jika kode kembali, kemungkinan ada kesalahan terputus-putus. Jika dicurigai, ulangi semua uji kelistrikan sampai ditemukan dan diperbaiki, atau arahkan kendaraan ke dealer atau fasilitas perbaikan lain yang kompeten, karena menemukan dan memperbaiki kesalahan seperti ini bisa sangat menantang dan memakan waktu.